Em muitos anos trabalhando com design para pontos de venda, vi poucas inovações mudarem tanto o cenário como a fabricação aditiva. A popularidade do chamado “imprimir em três dimensões” não surgiu do nada. Foi resultado de muita pesquisa, vontade de mudar processos e, também, da necessidade gritante do varejo por flexibilidade e diferenciação.

Ao longo deste artigo, quero contar como a impressão 3D influencia e transforma displays e expositores para PDV, das vantagens no design à produção sob medida para pequenas e grandes marcas. Vou trazer exemplos reais, dados relevantes, dúvidas frequentes e, principalmente, minha visão pessoal de quem já acompanhou centenas de projetos sair do papel, ou melhor, do computador, diretamente para o salão de vendas.

O que é impressão 3D e fabricação aditiva

Um ponto de partida, sempre que oriento um novo cliente ou equipe, é reforçar o conceito essencial: impressão 3D é um processo de fabricação aditiva, no qual objetos físicos são criados camada por camada, a partir de arquivos digitais, usando uma variedade de materiais. Pode parecer simples, mas essa definição carrega mudanças profundas em relação à fabricação convencional, tradicionalmente subtrativa (ou seja, que remove material de um bloco maior até chegar ao formato desejado).

No lugar de serrar, lixar ou soldar, a adição de material garante liberdade de formas e maior exatidão. Hoje, com a junção de softwares de modelagem, scanners e impressoras cada vez mais robustas, consigo transformar uma ideia digital em objeto físico funcional, quase como mágica.

Transformar o digital em físico mudou meu olhar sobre projetos para o varejo.

Vejo na pesquisa em manufatura aditiva um movimento global por padrões e melhores práticas, consolidando ainda mais a impressão 3D como solução confiável para a indústria.

A tecnologia 3D aplicada ao varejo: um novo horizonte

Ao presenciar inovações constantes nos ambientes de PDV, percebo o quanto a tecnologia de fabricação aditiva revolucionou todo o ciclo: concepção, prototipagem, execução e entrega de displays promocionais.

Antigamente, quem dependia do modelo tradicional enfrentava meses entre um esboço inicial e o projeto final. Alterações de design? Custavam caro e levavam tempo. Agora, com um estúdio integrado à fábrica como o da STUDIO VERO, a agilidade do processo surpreende:

- A modelagem tridimensional permite simular, ajustar e aprovar protótipos com feedback quase instantâneo.

- A produção em impressão 3D reduz etapas intermediárias e erros humanos.

- O cliente visualiza e até toca em miniaturas reais antes de autorizar lotes maiores.

Em resumo: o ciclo do projeto se encurta e as chances de insatisfação caem drasticamente. Diferencial competitivo para quem busca destaque no ponto de venda é pouco. É praticamente obrigatório, na minha opinião.

Os avanços práticos: da prototipagem à produção em escala

Durante meus atendimentos, noto o encantamento de clientes ao pegar o primeiro protótipo nas mãos. E mais: com prazos encurtados, realizar “testes de campo” e ajustes fica mais viável.

Esse processo, que eu antes via em histórias sobre a aplicação do 3D em missões espaciais, está cada vez mais acessível em nosso dia a dia no varejo.

Principais processos de impressão 3D industrial

Quando falo sobre aplicações na indústria, especialmente em PDV, costumo explicar que existem vários métodos de fabricar objetos em 3D, dependendo do material, tamanho e finalidade. Os mais utilizados no ambiente profissional são:

- FDM (Modelagem por Deposição Fundida): Camadas de filamento termoplástico derretido são depositadas até formar o objeto. Ideal para protótipos, suportes e peças de tamanho médio.

- SLA (Estereolitografia): Utiliza resinas líquidas fotossensíveis, solidificadas por feixes de luz. Perfeito quando detalhes mínimos são essenciais, como displays sofisticados.

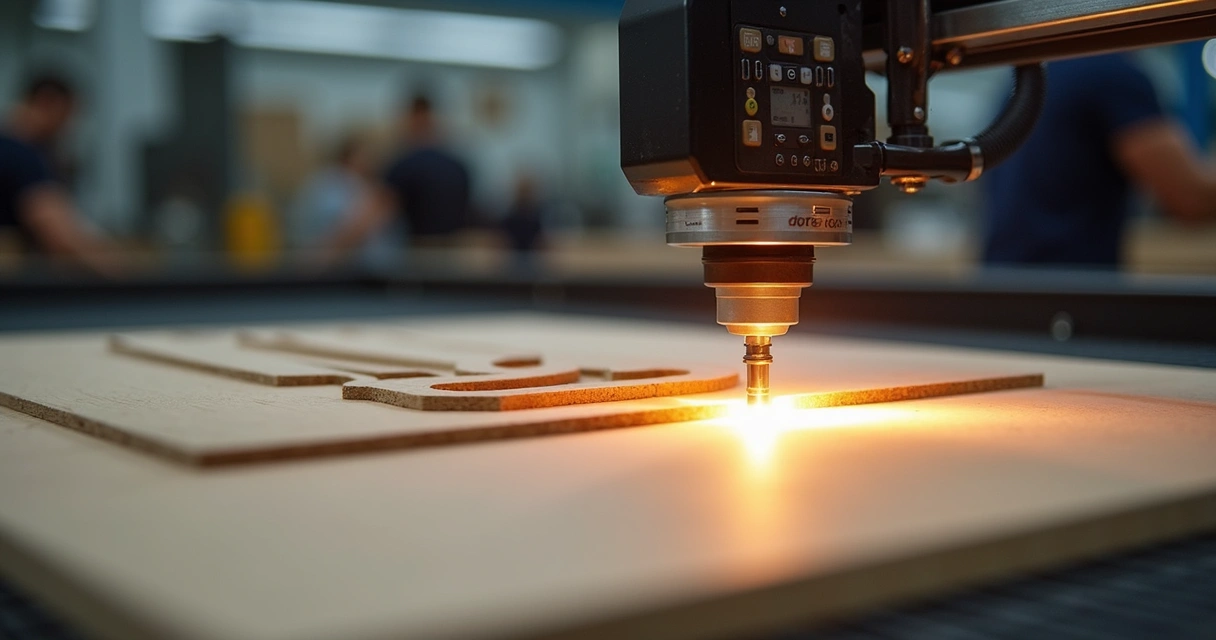

- SLS (Sinterização Seletiva a Laser): Um pó é fundido por laser de alta precisão. Permite uso de plásticos e metais, com resistência superior.

- Impressão por deposição de gota (material jetting): Depósitos controlados de materiais compõem camadas ultrafinas para superfícies com qualidade visual inigualável.

A escolha do método está diretamente ligada ao projeto. Sempre peso fatores como acabamento, custo, tempo e aplicação final, personalizando conforme o desejo do cliente.

Os materiais disponíveis: possibilidades além do plástico

Muitas vezes, me perguntam se a impressão 3D se limita ao plástico. Não. Hoje, o universo de materiais inclui o acrílico, o MDF processado, aços especiais e blendas inovadoras.

Cada material tem uma lógica de impressão específica. O acrílico, por exemplo, destaca-se em peças transparentes, iluminadas ou sofisticadas, onde o impacto visual é tudo. Já o MDF é interessante para acabamentos que buscam um toque mais quente ou compatibilidade com mobiliário já existente no espaço do cliente. O aço vem para peças estruturais ou expositores que exigem robustez, resistente mesmo em áreas de alto tráfego ou manipulação constante.

Costumo sugerir que o cliente converse com um especialista, explicando o uso pretendido para podermos indicar o material ideal. Às vezes, misturar dois ou mais materiais em um só display é a solução perfeita.

Modelagem 3D: do conceito à fabricação ágil

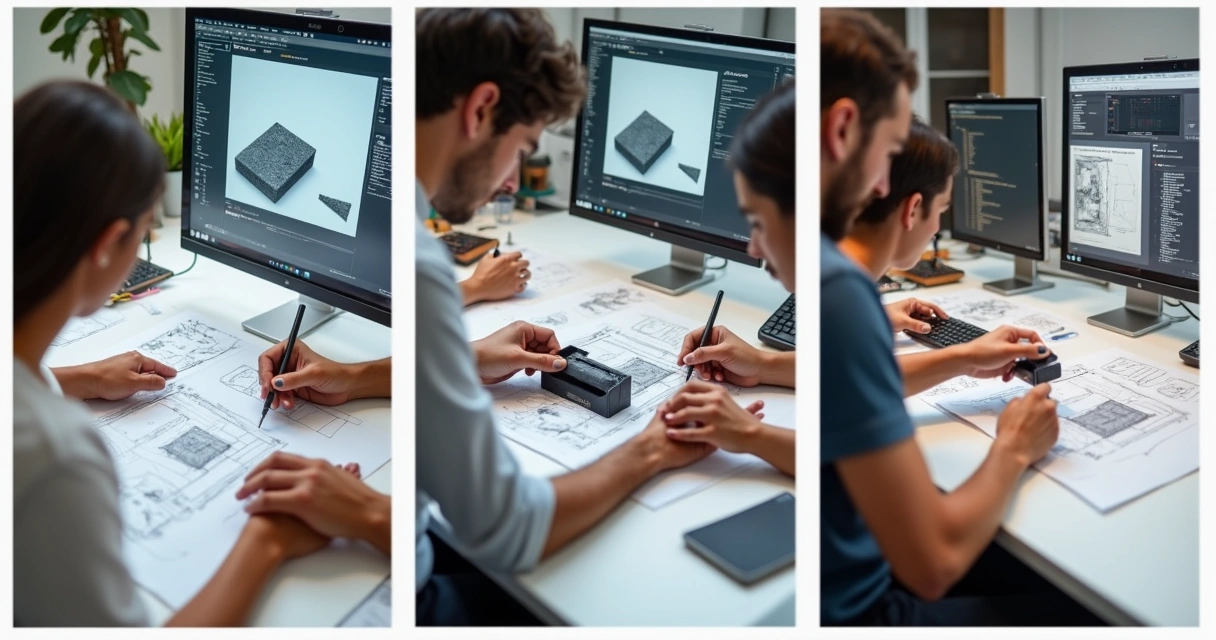

Confesso que meu apego à fase de modelagem só cresceu com o tempo. Talvez porque já vi muitas ideias boas se perderem na transição do papel para o real, nos velhos tempos do corte manual. Com o desenho tridimensional, as chances de erro despencam.

Nessa fase, testo simulações de encaixe, avalio medidas, crio opções para o cliente aprovar e, em casos de dúvida, imprimo uma peça-piloto. O tempo entre criar e corrigir é mínimo. O que antes podia travar um projeto por dias (ou semanas), hoje se resolve em horas.

E mais: a modelagem agiliza o desenvolvimento de protótipos e a produção de lotes pequenos e médios. Isso é ouro para marcas que estão testando novos formatos ou apostando em ações de curta duração, como feiras ou lançamentos sazonais.

- Facilita alterações sem custos extras.

- Garante fidelidade entre a ideia inicial e o resultado entregue.

- Permite visualizar detalhes ergonômicos e de design.

A integração do design com a fabricação

O que senti na pele nesses anos de atuação é que um estúdio integrado à produção, como é o caso aqui da STUDIO VERO, multiplica possibilidades.

Faz toda diferença ter uma equipe de criação que entende as limitações, e as oportunidades, de cada processo de fabricação. Já vi ideias incríveis se perderem porque quem desenhou não conversou com quem fabrica. Por isso, valorizo times multidisciplinares, e acredito que a comunicação entre design e chão de fábrica é um dos grandes segredos para displays realmente impactantes no varejo.

Design e produção devem andar lado a lado. Só assim surge o novo.

Por que investir em impressão 3D para displays no PDV?

Como consultor, vejo diariamente marcas (pequenas e grandes) com desafios parecidos: prazos curtos, necessidade de diferenciação e budget limitado. E é aí que a impressão 3D surpreende:

- Agilidade: protótipos em horas. Lotes reais em poucos dias.

- Economia: corta desperdícios, elimina custos de ferramental fixo (como moldes caros), permite produções sob demanda.

- Flexibilidade: adapta design, cor, formato e até função do display rapidamente.

- Personalização total: cada PDV pode receber peças únicas, respeitando identidade da loja ou campanha.

- Sustentabilidade: uso racional de material, fácil reaproveitamento e combinação com matérias-primas ecológicas.

Cito o exemplo de uma ação para farmácia em que imprimimos 30 expositores distintos para testar impactos visuais em diferentes filiais. A economia com ferramental (que seria absurda em madeira, aço ou acrílico moldado) nos permitiu experimentar e inovar sem abrir mão do prazo ou custo.

Vantagens para pequenas e grandes marcas

Vi startups de cosméticos darem saltos de presença no PDV graças a pequenas séries testadas via impressão 3D. Já acompanhei gigantes do setor de bebidas renovando ilhas promocionais numa velocidade surpreendente, graças à fábrica ágil.

Não é uma tecnologia exclusiva de quem tem grandes volumes. Tudo pode ser personalizado com economia -- algo impensável anos atrás. O segredo está justamente nessa amplitude de possibilidades, do simples ao sofisticado, do unitário ao escalável.

Exemplos práticos de aplicação no varejo

Nada mostra mais o valor dessa tecnologia do que exemplos práticos. Gosto de citar usos que acompanhei de perto, pois ilustram como soluções diferentes se encaixam no cotidiano de lojas, feiras, supermercados e ambientes corporativos:

- Totens e expositores promocionais: ajustados conforme produto, ação de marketing ou espaço disponível.

- Displays para degustação: design exclusivo, fácil higienização e layout repensado para rotatividade rápida de produtos.

- Porta-folhetos e displays informativos: combinam leveza, transparência e personalização de cores ou logotipos.

- Móveis para ambientação: mesas, prateleiras e suportes criados sob medida para reforçar a identidade da marca em eventos corporativos.

Claramente, quem investe em diferenciação visual obtém mais que estética: ganha funcionalidade, facilidade de montagem, desmontagem e transporte, recursos indispensáveis no mundo acelerado do PDV.

Diferenciais para merchandising e ambientação corporativa

Displays impressos em 3D destacam produtos em meio à multidão visual do varejo. Reforçam o roteiro da compra, despertam interesse e conduzem o consumidor de modo quase intuitivo à experimentação.

Já em ambientes corporativos, móveis sob medida comunicam valores, estimulam interação e valorizam o espaço – da entrada do escritório à sala de reuniões. A versatilidade da fabricação aditiva permite criar desde logomarcas em alto relevo até sinalização personalizada.

Processo criativo e desenvolvimento conjunto: a experiência na STUDIO VERO

O que me marca aqui na STUDIO VERO é o envolvimento coletivo. Desde o brainstorm, passando pela modelagem digital e terminando no acabamento, a troca entre técnicos, designers e clientes baseia-se na busca por soluções únicas e viáveis.

É comum, inclusive, que a ideia inicial sofra revisões, e melhoras, durante as reuniões de alinhamento, pois a equipe já antecipa restrições produtivas e propõe alternativas. Essa integração encurta caminhos, facilita lançamento de novos projetos e reduz retrabalho.

Mudar rápido, errar pequeno, acertar grande.

Cito uma experiência na área de cosméticos: planejamos uma ilha promocional totalmente ajustável, com módulos para diferentes alturas e gôndolas regulares. Produzimos dois protótipos, testamos in loco em lojas-piloto, ajustamos encaixes e, em menos de uma semana, estávamos com lote definitivo em produção.

Tal resultado só foi possível graças à troca direta entre design, fábrica e cliente, comportamento cada vez mais valorizado, e que vejo impactar positivamente o varejo nacional.

Quais desafios ainda existem?

Embora já muito madura, a impressão em 3D industrial ainda impõe algumas limitações, de tamanho máximo de peça contínua, certos custos iniciais para lotes grandes, e dependência de equipe qualificada para planejamento correto.

No entanto, sinto no dia a dia que, para projetos personalizados, ou de experimentação/curto ciclo, essa tecnologia já superou o formato tradicional, tanto em prazos, como qualidade, como custos totais.

Como a sustentabilidade se alia à inovação no PDV

Outro ponto essencial ao orientar clientes: a impressão 3D, quando bem aplicada, reduz desperdício de material, gasta menos energia no processo e permite reaproveitamento eficiente de resíduos.

Pude acompanhar projetos em que parte da matéria-prima veio de fontes recicláveis ou de madeira de reflorestamento, integrando a tecnologia com exigências mais rígidas de responsabilidade ambiental.

Inovação sustentável sempre foi um tema presente nos debates do setor, e posso dizer que avançamos muito na convergência de design arrojado e processos limpos.

Vantagens ambientais sentidas na prática

Imprimir apenas o necessário é atitude que impacta positivamente a pegada ambiental dos projetos. Ainda posso retificar: peças fora do padrão podem ser moídas e reimpressas -- algo impensável na maioria dos métodos tradicionais.

No caminho para a sustentabilidade total, vejo a impressão 3D como forte aliada tanto para startups ousadas, quanto para grandes operações comerciais preocupadas em manter o compromisso com o planeta.

Flexibilidade criativa: personalização como padrão

Se há algo que a fabricação aditiva trouxe de extraordinário para o PDV, é a customização sem limites. Não existe mais ‘tamanho único’. Cada cliente, cada ação de merchandising, cada loja pode e deve receber peças específicas.

- Um expositor pode variar na cor, forma e tamanho sem custos altos.

- Adapta-se a diferentes produtos, seja um cosmético delicado ou uma caixa de vinhos robusta.

- Facilita a execução de campanhas-relâmpago, explorando tendências da estação ou temas pontuais no varejo.

Trata-se de um diferencial brutal para a experiência do comprador, e, afinal, quem não quer se sentir único diante de uma prateleira?

Como a personalização agrega valor (do ponto de vista de quem cria)

Em minha experiência, o brilho nos olhos do cliente ao ver sua ideia, sua marca e sua identidade física em um display exclusivo não tem preço. Isso fideliza, impulsiona vendas e fortalece branding.

Tive casos em que, mesmo diante de orçamento apertado, o efeito personalizado compensou cada centavo investido. Seja em uma embalagem, um expositor ou um totem instagramável, a impressão 3D elevou o patamar das interações em loja.

Redução de custos e escalabilidade: impacto direto no orçamento

Se alguém ainda vê a impressão tridimensional como “caríssima”, talvez precise rever antigos paradigmas. Sigo acompanhando de perto a queda no custo de matéria-prima, o ganho de eficiência energética e a redução de etapas manuais que encareciam tanto o produto final.

Menos etapas. Mais resultado. Orçamento sob controle.

Para display de PDV, a despesa com ferramental, antes o principal impeditivo para personalizações ou lotes pequenos, praticamente desaparece. A produção só exige o arquivo digital e a matéria-prima.

Lembro de um cliente do setor alimentício que, ao experimentar a fabricação aditiva, economizou 40% em relação ao método anterior, além de ganhar tempo em lançamentos sazonais.

É possível escalar produção conforme a demanda, sem comprometer a qualidade final ou o controle de estoque. Para pequenas empresas, isso significa não imobilizar capital; para grandes marcas, amplia a capacidade de resposta ao mercado.

Case de merchandising: o impacto do design arrojado

Fico animado ao ver projetos no varejo nacional que começam modestos e explodem em reconhecimento, muitas vezes, graças à ousadia estética viabilizada pela impressão tridimensional.

Recordo um recente: uma marca de eletrônicos queria um ponto focal interativo dentro de uma loja-conceito. Criamos um pódio em acrílico translúcido, com detalhes em aço e iluminação embutida. A interação era feita via sensores impressos junto à estrutura. O resultado? Aumento de 37% na experimentação do produto e, segundo o feedback da equipe de vendas, uma “nova referência de modernidade” dentro do próprio varejo.

Lembrei desse caso porque ficou claro: a fabricação aditiva serve tanto para impactos sutis quanto para inovações radicais. Só depende da criatividade e da coragem da marca em apostar no novo.

Medição de resultados: mais que estética, desempenho comercial

Outro ponto que discuto com frequência é a necessidade de mensurar o impacto dos displays personalizados. Muitos clientes da STUDIO VERO avançaram nesse sentido, acompanhando indicadores de:

- Aumento de vendas do produto exposto.

- Maior permanência do consumidor na área de destaque.

- Avaliação positiva de branding e experiência de compra.

Esses dados confirmam: a impressão 3D deixou de ser promessa tecnológica para virar ferramenta indispensável na estratégia de merchandising moderno.

Automatização, design paramétrico e tendências do futuro

Gosto de pensar no futuro, e poucas áreas avançam tão rápido quanto a fabricação digital. Daqui, percebo duas tendências ganhando força: a automação de processos e o uso de design paramétrico.

No design paramétrico, o projeto pode ser ajustado em segundos por meio de parâmetros básicos (como largura, altura, encaixe). Assim, o cliente experimenta dezenas de configurações sem a necessidade de refazer tudo do zero a cada alteração.

Já a automação integrada a softwares inteligentes permite produção contínua, controle em tempo real e ajustes dinâmicos com base nos feedbacks de campo. Resposta imediata, menos desperdício, maior satisfação.

O futuro é personalizável, rápido e digital. Não tem volta.

Especialistas do NIST e da NASA reforçam essa tendência em pesquisas recentes. O olhar sobre o PDV se transforma porque a indústria como um todo avança em direção à fabricação sob demanda, ciclo curto, precisão e sustentabilidade.

Quem acompanha os debates sobre novas tecnologias para o varejo reconhece: a impressão tridimensional está no centro das discussões sobre diferenciação e ganho de performance.

Etapas de um projeto de display em impressão 3D

Costumo explicar aos clientes o processo, que normalmente envolve:

- Briefing detalhado: alinhamento de metas, público-alvo, espaço físico e identidade de marca.

- Modelagem 3D virtual: criação de arquivos digitais, protótipos e simulações visuais.

- Ajuste e validação: eventuais revisões para garantir a melhor solução final.

- Escolha e testes de materiais: seleção conforme necessidade de resistência, acabamento, cor, peso.

- Produção de protótipo físico: peça real pronta para aprovação e testes in loco.

- Produção do lote final: após ajustes, fabricação da quantidade solicitada.

- Entrega e montagem: displays chegam prontos para uso, com manual ou suporte da equipe.

Esse roteiro compacto reduz riscos e acelera entregas. Até mesmo mudanças de última hora podem ser incorporadas rapidamente nas etapas iniciais, sem grande prejuízo à linha do tempo.

Acabamentos, cores e interatividade: ampliando horizontes

Não existe limite para a criatividade no acabamento de peças tridimensionais. Já trabalhei com pintura eletrostática, aplicação de vinil adesivo, LED integrado, texturização personalizada, detalhes metalizados… Quase tudo que a imaginação permitir.

É possível programar painéis translúcidos, áreas de toque, sensores de presença e iluminação sensível ao movimento. Isso amplia ainda mais as ferramentas de interação para campanhas criativas, test drives promocionais e ações digitais no PDV.

Destaco que a rápida execução de ideias beta também motiva equipes de trade marketing e visual merchandising a arriscar mais, testando novas campanhas, sem medo de “gastar cartucho à toa”.

Erros frequentes, e como evitá-los

Já testemunhei alguns tropeços de quem ingressa nos projetos de displays 3D esperando milagres automáticos. Dois dos erros mais comuns:

- Tentar replicar métodos tradicionais sem adaptar o projeto ao potencial da fabricação aditiva. Exemplo: querer encaixes ou espessuras inviáveis para o tipo de impressora/material escolhido.

- Subestimar a etapa de planejamento: arquivos ruins ou inconsistentes viram retrabalho, atrasos e desperdício de material.

Para contornar, insisto sempre em três pontos:

- Buscar ajuda de especialistas em design-fabricação, de preferência estúdios integrados.

- Validar protótipos físicos antes de produzir o lote final.

- Manter comunicação aberta entre criação, produção e cliente para ajustes em tempo real.

Quem adota essa postura errante, acaba se surpreendendo com os resultados, tanto em qualidade como em prazos, algo que aponto frequentemente para equipes e parceiros em treinamentos e workshops pelo país.

Com o crescimento da cultura do design sob medida, a impressão tridimensional deixou de ser uma novidade para se consolidar como parte do processo criativo regular de marcas modernas.

Inspirações para displays e móveis inovadores no PDV

Não faltam exemplos motivadores para aqueles que buscam inspiração. Desde pequenas peças de teste até mobiliários ousados, já vi de tudo um pouco.

- Estantes luminosas que mudam de cor conforme interação do cliente.

- Peças modulares que se adaptam a diferentes layout’s semana a semana.

- Móveis com compartimentos secretos para brindes ou embalagens premium.

- Expositores para amostras grátis, combinando nichos de diferentes tamanhos e texturas.

Cada uma dessas soluções, aliada à impressão tridimensional, pode aumentar tempo de permanência na loja, engajar novos públicos e transformar ações simples em experiências memoráveis.

Encontro entre tecnologia e experiência

No fim, tecnologia de ponta só faz sentido se gerar valor real. Por isso, vejo como positivo o movimento por “PDVs de experiência”, com foco no merchandising sensorial e no design interativo aplicado ao ambiente de vendas.

Cada projeto bem-sucedido reafirma: a fabricação aditiva é a ponte entre imaginação e funcionalidade no ambiente comercial contemporâneo.

Conclusão

Sinto, com toda a sinceridade de quem vive o tema na prática, que a impressão 3D para displays em PDV representa um movimento sem volta no varejo: aproxima design e produção, reduz etapas, encurta prazos, viabiliza personalização em massa e dá novas armas para pequenas ou grandes marcas se diferenciarem onde importa, na frente do consumidor.

Na STUDIO VERO, experimentamos todos os dias o poder de integrar estúdio criativo e fábrica, pulverizando barreiras técnicas e orçamentárias. Cada novo projeto reforça minha convicção: tecnologia, criatividade e atendimento personalizado são as verdadeiras marcas do varejo que quer ser visto, lembrado e querido.

Se deseja fazer parte dessa transformação, conhecer mais, tirar dúvidas ou propor desafios únicos para seu ponto de venda, convido você a conversar conosco na STUDIO VERO. Traga sua ideia. O resto, a gente imprime junto.

Perguntas frequentes sobre impressão 3D em displays para PDV

O que é impressão 3D para PDV?

Impressão 3D para PDV significa criar displays, expositores, móveis ou peças promocionais por meio da fabricação aditiva, isto é, formando objetos camadas a partir de arquivos digitais. No contexto de pontos de venda, a tecnologia permite personalização total, prototipagem ágil e produção sob medida, adaptando cada peça às necessidades de marca, espaço ou campanha.

Como a impressão 3D melhora displays no PDV?

Ela traz rapidez no desenvolvimento de protótipos, flexibilidade para adaptação de design e redução de custos com ferramental. Isso permite lançar ações promocionais exclusivas, testar novos formatos e responder rapidamente às tendências do mercado. Displays podem ser únicos, interativos e visualmente impactantes, ganhando vantagem competitiva no varejo.

Quais são as vantagens da impressão 3D?

As principais vantagens englobam agilidade, personalização total, redução de desperdícios, economia (especialmente para lotes pequenos e médios), sustentabilidade (uso racional de matéria-prima), adaptação rápida e potencial para criar peças inovadoras sem altos investimentos iniciais em ferramentas ou moldes.

Quanto custa um display feito em 3D?

O custo depende do material, tamanho, acabamento e complexidade de design. Em muitos casos, o valor é menor do que métodos tradicionais para pequenas séries ou lotes variáveis, pois não há necessidade de moldes caros. Para um orçamento preciso, é recomendado enviar o projeto ou ideia inicial ao fornecedor, que pode orientar sobre a melhor solução disponível.

Onde encontrar serviços de impressão 3D?

No Brasil, empresas especializadas como a STUDIO VERO oferecem desenvolvimento completo de displays, expositores e móveis para PDV com integração entre design e fabricação. É interessante procurar parceiros que atuem desde a modelagem, escolha de material até entrega pronta para uso, pois isso garante mais qualidade e menos retrabalho.

Para saber mais sobre prototipagem, inovação, design ou merchandising no varejo, recomendo visitar seções dedicadas do nosso blog, como inovação, tecnologia, design e merchandising, além de conferir estudos de caso como este post sobre design aplicado ao PDV.